在“双碳”目标推动与钢铁行业绿色转型的迫切需求下,冶金尘泥的资源化利用成为破解行业固废处理难题的关键。作为钢铁冶炼过程中产生的主要固体废物,冶金尘泥年产量约占粗钢产量的5%-10%,不仅含有30%-60%的铁元素,还富集锌、钙、镁等有价金属,既具有资源回收价值,也存在环境风险。然而,传统冶金尘泥处理依赖人工试错式配方设计,存在效率低、成本高、产品质量不稳定等问题,长期制约着行业固废全量化利用进程。

近日,上海大学机电工程与自动化学院张宪霞教授团队联合上海宝信软件股份有限公司、宝武集团环境资源科技有限公司,在冶金尘泥智能配方领域取得重大突破——其研发的“基于在线聚类的转底炉冶金尘泥智能配方系统”成功落地应用,填补了国内冶金尘泥智能配方技术空白,为钢铁行业固废资源化利用提供了自主可控的智能化解决方案。

重构冶金尘泥配方逻辑从“人工试错”到“智能决策”

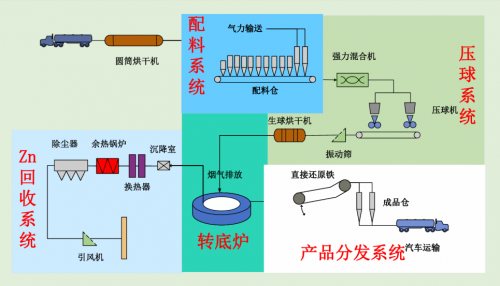

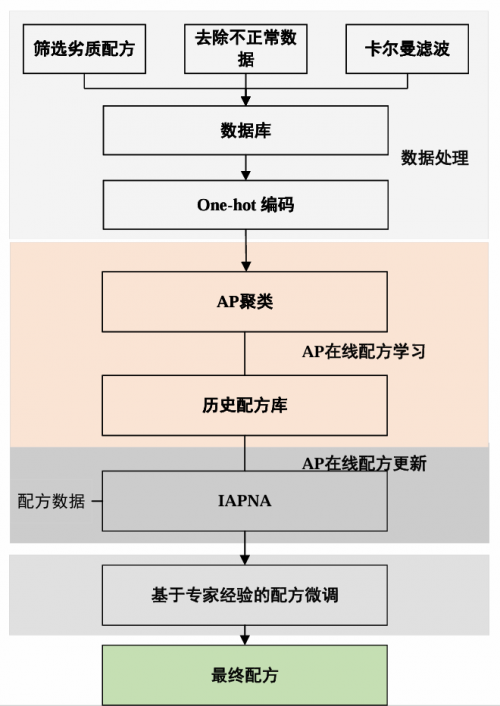

传统冶金尘泥处理中,原料配方需工程师依据经验手动计算、反复讨论修订,甚至通过“试错法”调整参数,不仅耗时,还难以兼顾原料成分波动、设备负荷限制等复杂因素。针对这一痛点,张宪霞团队创新构建“数据预处理-离线聚类学习-在线动态更新-专家经验微调”四层技术架构,实现冶金尘泥配方的全流程智能化:通过数据预处理,扫清“数据噪音”障碍;采用AP聚类学习,挖掘“经验数据”价值;实现在线动态更新,适配“原料多变”场景 ;专家经验微调,守住“质量底线”。

三方合力攻克技术难题成果落地即见效

此次技术突破的核心在于“产学研用”深度融合。张宪霞团队深耕转底炉工艺控制研究多年,具备扎实的算法与模型研发能力;上海宝信软件股份有限公司凭借工业软件开发与智能制造系统集成经验,将算法转化为可落地的工业级应用平台;宝武集团环境资源科技有限公司作为钢铁行业固废处理企业,提供真实生产场景、历史数据与工艺需求,三方形成“技术研发-工程转化-场景验证”的闭环。在宝武集团环境资源科技有限公司宝山基地转底炉的示范应用中,该智能配方系统展现出显著优势:效率提升,成本降低,质量稳定、操作便捷。

推动固废处理智能化升级

长期以来,国内冶金尘泥处理领域缺乏自主可控的智能配方技术,多数企业沿用传统方法,不仅面临技术“卡脖子”风险,还难以适配国内复杂多样的原料工况。张宪霞团队联合上海宝信软件股份有限公司、宝武集团环境资源科技有限公司研发的这套系统,在算法设计、场景适配、成本控制上形成独特优势,更契合国内中小钢铁企业的实际需求。该技术未来还将拓展至铜、铝等非铁金属固废处理领域。

从“被动处理”到“主动利用”,从“人工经验”到“智能决策”,张宪霞团队与企业的协同创新,不仅为钢铁行业固废资源化提供了技术范本,更彰显了产学研用融合在破解产业难题、推动科技创新中的核心价值。